Robotyzacja maszyn CNC, czyli komputerowo sterowanych narzędzi, wprowadza rewolucję w przemyśle produkcyjnym. Dzięki zastosowaniu robotów w procesach obróbczych, przedsiębiorstwa zyskują na wydajności oraz precyzji. Automatyzacja tych procesów pozwala na szybsze wykonywanie zadań, co przekłada się na krótszy czas realizacji zamówień. Wprowadzenie robotów do linii produkcyjnych eliminuje także wiele błędów ludzkich, które mogą występować podczas ręcznego sterowania maszynami. W efekcie, jakość produktów staje się bardziej jednolita i przewidywalna. Robotyzacja maszyn CNC przyczynia się również do oszczędności kosztów operacyjnych, ponieważ automatyczne systemy mogą pracować przez dłuższy czas bez przerwy, co zwiększa efektywność wykorzystania zasobów. Dodatkowo, dzięki nowoczesnym technologiom, takim jak sztuczna inteligencja i uczenie maszynowe, roboty są w stanie dostosowywać swoje działania do zmieniających się warunków produkcji, co jeszcze bardziej podnosi ich użyteczność.

Jakie korzyści niesie ze sobą robotyzacja maszyn CNC

Korzyści płynące z robotyzacji maszyn CNC są liczne i różnorodne. Przede wszystkim automatyzacja procesów obróbczych prowadzi do znacznego zwiększenia wydajności produkcji. Roboty mogą pracować bez przerwy przez 24 godziny na dobę, co pozwala na maksymalne wykorzystanie dostępnych zasobów i skrócenie czasu realizacji zamówień. Kolejną istotną zaletą jest poprawa jakości wyrobów. Dzięki precyzyjnemu sterowaniu komputerowemu maszyny CNC są w stanie wykonywać skomplikowane operacje z dużą dokładnością, co minimalizuje ryzyko błędów i wadliwych produktów. Ponadto robotyzacja przyczynia się do redukcji kosztów pracy, ponieważ automatyczne systemy wymagają mniejszej liczby pracowników do obsługi linii produkcyjnych. To z kolei pozwala firmom na alokację zasobów ludzkich do bardziej skomplikowanych i kreatywnych zadań, które wymagają ludzkiego nadzoru.

Jakie wyzwania wiążą się z robotyzacją maszyn CNC

Robotyzacja maszyn CNC niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą uwzględnić w swoich strategiach rozwoju. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i wdrożeniem nowoczesnych technologii. Inwestycje w roboty oraz odpowiednie oprogramowanie mogą być znaczne, co stanowi barierę dla mniejszych firm. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz programowania maszyn CNC. Pracownicy muszą zdobyć nowe umiejętności techniczne, aby móc efektywnie współpracować z robotami i zarządzać procesami produkcyjnymi. Dodatkowo istnieje ryzyko związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi. Przedsiębiorstwa muszą zadbać o to, aby wszystkie elementy współdziałały ze sobą harmonijnie, co może wymagać dodatkowych nakładów finansowych oraz czasu na testowanie i optymalizację procesów.

Jakie technologie wspierają robotyzację maszyn CNC

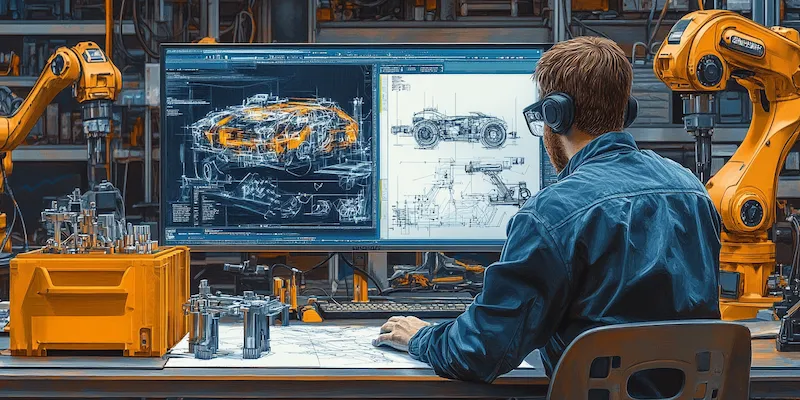

Współczesna robotyzacja maszyn CNC opiera się na zaawansowanych technologiach, które znacząco zwiększają ich funkcjonalność oraz efektywność. Jednym z kluczowych elementów są systemy sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na analizę danych i optymalizację procesów produkcyjnych w czasie rzeczywistym. Dzięki tym technologiom maszyny są w stanie dostosowywać swoje działanie do zmieniających się warunków oraz wykrywać potencjalne problemy zanim staną się one krytyczne. Również rozwój technologii Internetu Rzeczy (IoT) umożliwia monitorowanie stanu maszyn oraz ich wydajności za pomocą czujników i urządzeń komunikacyjnych. To pozwala na zbieranie danych o pracy urządzeń oraz ich analizę w celu dalszej optymalizacji procesów produkcyjnych. Inne istotne technologie to zaawansowane oprogramowanie CAD/CAM, które umożliwia projektowanie skomplikowanych elementów oraz generowanie programów sterujących dla maszyn CNC. Dzięki tym rozwiązaniom inżynierowie mogą tworzyć bardziej skomplikowane projekty przy jednoczesnym zachowaniu wysokiej jakości wykonania.

Jak robotyzacja maszyn CNC wpływa na jakość produkcji

Robotyzacja maszyn CNC ma znaczący wpływ na jakość produkcji, co jest kluczowym czynnikiem w konkurencyjności przedsiębiorstw. Wprowadzenie automatyzacji do procesów obróbczych pozwala na osiągnięcie znacznie wyższej precyzji w wykonywaniu detali. Roboty, które są programowane do realizacji określonych zadań, działają zgodnie z ustalonymi parametrami, co minimalizuje ryzyko błędów ludzkich. Dzięki temu produkty są bardziej jednorodne, a ich jakość jest bardziej przewidywalna. Ponadto, systemy monitorujące, które często towarzyszą robotyzacji, umożliwiają bieżące śledzenie parametrów produkcji i natychmiastowe reagowanie na wszelkie odchylenia od normy. To pozwala na szybkie identyfikowanie problemów i ich eliminację, zanim wpłyną one na finalny produkt. Warto również zauważyć, że robotyzacja maszyn CNC przyczynia się do poprawy warunków pracy w zakładach produkcyjnych. Pracownicy nie muszą już wykonywać monotonnych i czasochłonnych zadań, co zmniejsza ryzyko wypalenia zawodowego oraz zwiększa satysfakcję z pracy.

Jak wdrożyć robotyzację maszyn CNC w firmie

Wdrożenie robotyzacji maszyn CNC w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem powinno być przeprowadzenie audytu istniejących procesów produkcyjnych oraz zidentyfikowanie obszarów, które mogą skorzystać z automatyzacji. Ważne jest także określenie celów, jakie firma chce osiągnąć dzięki robotyzacji, takich jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów. Następnie należy rozważyć wybór odpowiednich technologii oraz dostawców maszyn i oprogramowania. Warto zwrócić uwagę na elastyczność rozwiązań, aby mogły one dostosować się do zmieniających się potrzeb rynku. Kolejnym krokiem jest przeszkolenie pracowników w zakresie obsługi nowych systemów oraz programowania maszyn CNC. Szkolenia powinny obejmować zarówno aspekty techniczne, jak i bezpieczeństwo pracy z robotami. Po wdrożeniu systemu istotne jest monitorowanie jego działania oraz regularna analiza wyników produkcji. Dzięki temu można szybko reagować na ewentualne problemy oraz optymalizować procesy w celu osiągnięcia jeszcze lepszych rezultatów.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszej automatyzacji procesów produkcyjnych. Jednym z głównych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego z systemami CNC. Dzięki tym technologiom maszyny będą mogły uczyć się na podstawie zgromadzonych danych oraz dostosowywać swoje działania do zmieniających się warunków produkcji. To pozwoli na jeszcze większą efektywność oraz elastyczność w realizacji zamówień. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwi komunikację między maszynami oraz ich monitorowanie w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły zbierać cenne dane dotyczące wydajności i stanu technicznego urządzeń, co pozwoli na szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Również rozwój technologii druku 3D otwiera nowe możliwości dla producentów korzystających z maszyn CNC, umożliwiając im tworzenie innowacyjnych produktów o unikalnych właściwościach i geometrii.

Jakie są zastosowania robotyzacji maszyn CNC w różnych branżach

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności i efektywności. W przemyśle motoryzacyjnym automatyzacja procesów obróbczych pozwala na szybkie i precyzyjne wytwarzanie komponentów samochodowych, takich jak silniki czy nadwozia. Dzięki zastosowaniu robotów możliwe jest osiągnięcie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. W branży lotniczej robotyzacja odgrywa kluczową rolę w obróbce skomplikowanych elementów konstrukcyjnych samolotów, gdzie precyzja wykonania ma ogromne znaczenie dla bezpieczeństwa lotu. Z kolei w sektorze medycznym maszyny CNC są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych o wysokiej dokładności. Automatyzacja procesów pozwala na spełnienie rygorystycznych norm jakościowych oraz zapewnienie bezpieczeństwa pacjentów. W przemyśle elektronicznym robotyzacja umożliwia szybkie montowanie podzespołów elektronicznych oraz obróbkę płytek PCB, co przyspiesza czas wprowadzenia produktów na rynek.

Jakie są koszty związane z robotyzacją maszyn CNC

Koszty związane z robotyzacją maszyn CNC mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj technologii czy zakres automatyzacji procesów produkcyjnych. Na początku przedsiębiorstwa muszą ponieść wydatki związane z zakupem nowoczesnych maszyn oraz oprogramowania sterującego. Koszt zakupu robota przemysłowego może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych, w zależności od jego funkcjonalności i zastosowania. Dodatkowo należy uwzględnić koszty instalacji oraz integracji nowych systemów z istniejącymi liniami produkcyjnymi. Kolejnym istotnym elementem kosztowym są szkolenia pracowników, które są niezbędne do prawidłowej obsługi nowych technologii oraz zapewnienia bezpieczeństwa pracy. Koszt szkoleń może być różny w zależności od zakresu materiału oraz liczby uczestników. Należy także pamiętać o bieżących kosztach eksploatacyjnych związanych z utrzymaniem sprzętu oraz ewentualnymi naprawami czy modernizacjami systemu.

Jakie są przykłady firm wykorzystujących robotyzację maszyn CNC

Wiele renomowanych firm na całym świecie zdecydowało się na wdrożenie robotyzacji maszyn CNC jako kluczowego elementu swojej strategii produkcyjnej. Przykładem może być koncern motoryzacyjny Ford, który wykorzystuje zaawansowane technologie automatyzacji do produkcji komponentów samochodowych o wysokiej precyzji. Dzięki zastosowaniu robotów przemysłowych Ford zwiększył wydajność swoich linii produkcyjnych oraz poprawił jakość wyrobów końcowych. Innym przykładem jest firma Boeing, która stosuje maszyny CNC do obróbki skomplikowanych elementów konstrukcyjnych samolotów pasażerskich i wojskowych. Robotyzacja pozwala im na osiągnięcie wysokiej dokładności wykonania detali oraz spełnienie rygorystycznych norm jakościowych wymaganych w branży lotniczej.