Destylarka do rozpuszczalnika to urządzenie, które umożliwia separację substancji chemicznych na podstawie różnicy ich temperatur wrzenia. Proces ten jest kluczowy w wielu dziedzinach, takich jak przemysł chemiczny, farmaceutyczny czy kosmetyczny. W destylacji wykorzystuje się zasadę, że różne substancje mają różne temperatury wrzenia, co pozwala na ich oddzielenie. W praktyce oznacza to, że po podgrzaniu mieszaniny do odpowiedniej temperatury, jedna z substancji przechodzi w stan gazowy, a następnie skrapla się w chłodnicy, tworząc czysty produkt. Destylarki mogą być wykorzystywane zarówno w laboratoriach, jak i w przemyśle na dużą skalę. Dzięki nim możliwe jest uzyskanie wysokiej czystości rozpuszczalników, co jest istotne dla jakości końcowych produktów.

Jakie są rodzaje destylarek do rozpuszczalnika i ich funkcje

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz cylindryczne. Destylarka prostokątna charakteryzuje się dużą powierzchnią parowania oraz efektywnością w separacji substancji o zbliżonych temperaturach wrzenia. Z kolei destylarka cylindryczna jest bardziej kompaktowa i często stosowana w laboratoriach do małych ilości substancji. Istnieją także destylarki rotacyjne, które umożliwiają destylację w warunkach próżniowych, co jest szczególnie przydatne dla substancji wrażliwych na wysoką temperaturę. Każdy z tych typów ma swoje unikalne cechy i zastosowania, co sprawia, że wybór odpowiedniej destylarki zależy od specyficznych potrzeb użytkownika.

Jakie są korzyści z używania destylarki do rozpuszczalnika

Użycie destylarki do rozpuszczalnika przynosi szereg korzyści zarówno dla przemysłu, jak i dla laboratoriów badawczych. Przede wszystkim pozwala na uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe dla wielu procesów produkcyjnych. Czyste rozpuszczalniki są niezbędne do zapewnienia jakości końcowych produktów oraz ich stabilności. Ponadto destylacja jest procesem ekologicznym, który umożliwia odzyskiwanie rozpuszczalników i ich ponowne wykorzystanie. Dzięki temu można znacznie zmniejszyć ilość odpadów chemicznych oraz obniżyć koszty związane z zakupem nowych surowców. Dodatkowo nowoczesne destylarki są coraz bardziej energooszczędne i przyjazne dla środowiska, co sprawia, że ich stosowanie staje się bardziej opłacalne.

Jakie są najczęstsze pytania dotyczące destylarek do rozpuszczalnika

W miarę rosnącej popularności destylarek do rozpuszczalników pojawia się wiele pytań dotyczących ich działania oraz zastosowania. Użytkownicy często zastanawiają się nad tym, jakie substancje można destylować oraz jakie są najlepsze praktyki związane z obsługą tych urządzeń. Inne pytania dotyczą kosztów zakupu oraz eksploatacji destylarek – wiele osób chce wiedzieć, jakie oszczędności można osiągnąć dzięki ich używaniu. Ponadto użytkownicy interesują się również kwestiami bezpieczeństwa związanymi z pracą z substancjami chemicznymi oraz ryzykiem związanym z procesem destylacji. Warto również wspomnieć o pytaniach dotyczących konserwacji urządzeń – jak dbać o destylarkę, aby służyła przez długi czas bez awarii?

Jakie są kluczowe elementy budowy destylarki do rozpuszczalnika

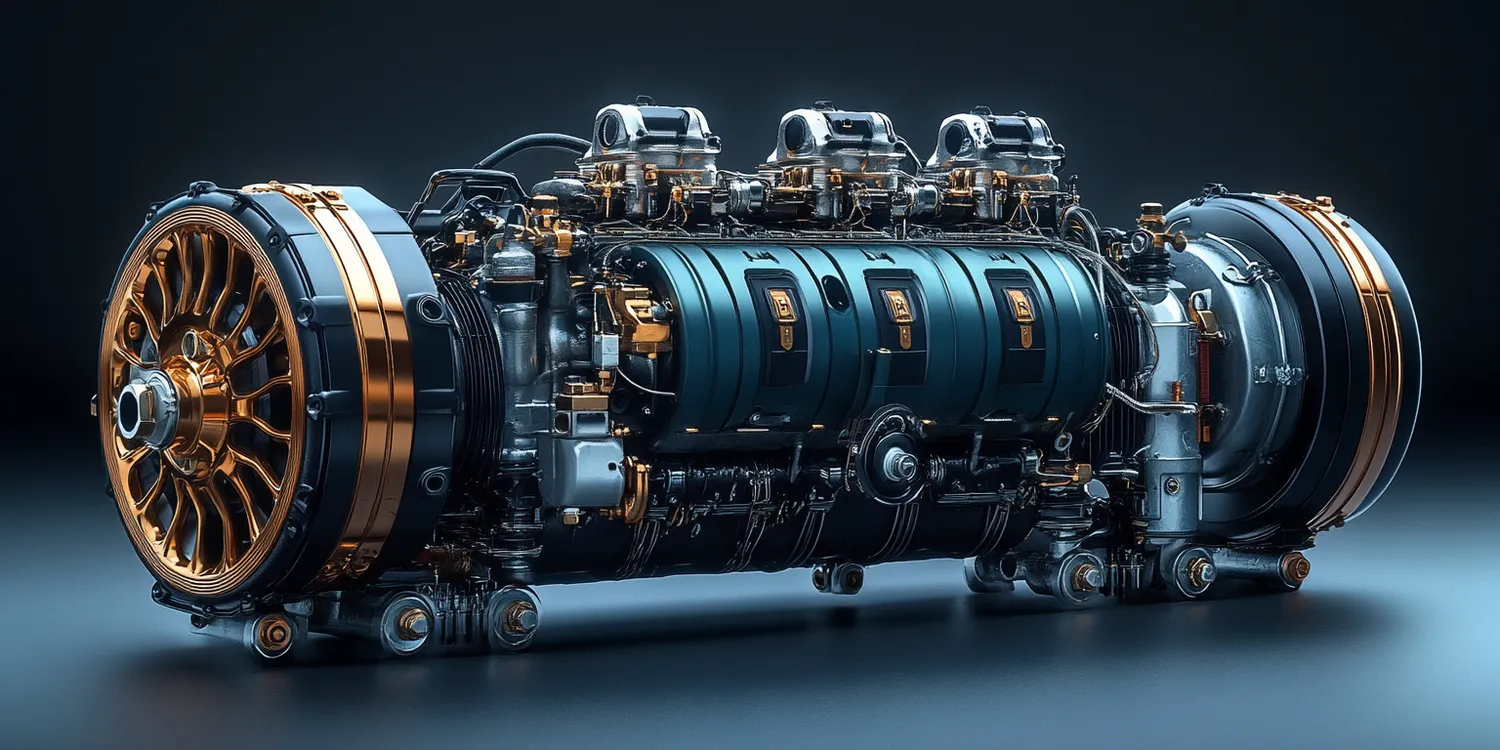

Budowa destylarki do rozpuszczalnika jest kluczowym czynnikiem wpływającym na jej efektywność oraz wydajność. W skład typowej destylarki wchodzą takie elementy jak zbiornik na ciecz, chłodnica, kolumna destylacyjna oraz system grzewczy. Zbiornik na ciecz jest miejscem, gdzie umieszczana jest mieszanina rozpuszczalników, która ma być poddana procesowi destylacji. Chłodnica natomiast odpowiada za skraplanie pary, która powstaje podczas podgrzewania cieczy. Kolumna destylacyjna pełni rolę separatora, umożliwiając oddzielenie różnych składników na podstawie ich temperatur wrzenia. System grzewczy może być oparty na różnych źródłach energii, takich jak elektryczność czy gaz, co wpływa na koszty eksploatacji urządzenia. Dodatkowo nowoczesne destylarki często wyposażone są w różnego rodzaju czujniki i automatyczne systemy sterowania, które umożliwiają precyzyjne monitorowanie i regulację parametrów pracy.

Jakie są najważniejsze czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji zależy od wielu czynników, które należy uwzględnić podczas pracy z destylarką do rozpuszczalnika. Przede wszystkim istotna jest temperatura podgrzewania cieczy – zbyt niska temperatura może prowadzić do niepełnej separacji substancji, natomiast zbyt wysoka może powodować degradację wrażliwych związków chemicznych. Kolejnym ważnym czynnikiem jest czas trwania procesu destylacji; odpowiednio dobrany czas pozwala uzyskać pożądany poziom czystości produktu końcowego. Również jakość używanych surowców ma kluczowe znaczenie – zanieczyszczone lub niewłaściwie przygotowane materiały mogą negatywnie wpłynąć na wyniki destylacji. Warto również zwrócić uwagę na konstrukcję samej destylarki; urządzenia o lepszej izolacji termicznej oraz bardziej zaawansowanej technologii separacji będą w stanie osiągnąć wyższe efekty wydajnościowe.

Jakie są najczęstsze błędy przy obsłudze destylarki do rozpuszczalnika

Podczas obsługi destylarki do rozpuszczalnika mogą wystąpić różne błędy, które mogą prowadzić do nieefektywności procesu lub nawet zagrożeń dla zdrowia i bezpieczeństwa użytkownika. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania; zbyt wysoka temperatura może spowodować przegrzanie substancji i ich degradację, a zbyt niska może uniemożliwić skuteczną separację składników. Inny powszechny problem to brak odpowiedniej konserwacji urządzenia – zaniedbanie regularnych przeglądów i czyszczenia może prowadzić do awarii oraz obniżenia wydajności destylacji. Użytkownicy często także nie zwracają uwagi na jakość używanych surowców; stosowanie zanieczyszczonych materiałów może skutkować niepożądanymi reakcjami chemicznymi i obniżoną jakością końcowego produktu. Ponadto brak znajomości zasad bezpieczeństwa przy pracy z substancjami chemicznymi może prowadzić do poważnych wypadków.

Jakie są zastosowania przemysłowe destylarek do rozpuszczalnika

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle ważnymi narzędziami w procesach produkcyjnych i badawczych. W przemyśle chemicznym są wykorzystywane do oczyszczania surowców oraz odzyskiwania cennych substancji chemicznych, co pozwala na zmniejszenie kosztów produkcji i minimalizację odpadów. W branży farmaceutycznej destylacja odgrywa kluczową rolę w procesach syntezy leków oraz ich oczyszczania; czyste rozpuszczalniki są niezbędne do zapewnienia jakości produktów farmaceutycznych. Również w przemyśle kosmetycznym wykorzystuje się destylarki do produkcji wysokiej jakości olejków eterycznych oraz innych składników aktywnych stosowanych w kosmetykach. Ponadto laboratoria badawcze korzystają z tych urządzeń do przeprowadzania eksperymentów oraz analiz chemicznych, co pozwala na rozwój nowych technologii i produktów.

Jak wybrać odpowiednią destylarkę do rozpuszczalnika dla swoich potrzeb

Wybór odpowiedniej destylarki do rozpuszczalnika powinien być dokładnie przemyślany i dostosowany do specyficznych potrzeb użytkownika. Przede wszystkim warto określić rodzaj substancji, które będą poddawane procesowi destylacji; różne modele mogą być bardziej lub mniej efektywne w separacji konkretnych składników chemicznych. Kolejnym istotnym aspektem jest wydajność urządzenia – jeśli planujemy dużą produkcję, warto zainwestować w model o większej pojemności oraz lepszych parametrach technicznych. Należy również zwrócić uwagę na dodatkowe funkcje, takie jak automatyczne sterowanie temperaturą czy możliwość pracy w trybie ciągłym; te cechy mogą znacznie zwiększyć komfort użytkowania oraz efektywność pracy. Koszt zakupu to kolejny ważny czynnik – warto porównać różne modele dostępne na rynku oraz zastanowić się nad długoterminowymi kosztami eksploatacji.

Jak dbać o bezpieczeństwo podczas pracy z destylarką do rozpuszczalnika

Bezpieczeństwo podczas pracy z destylarką do rozpuszczalnika jest kluczowym aspektem, który należy brać pod uwagę zarówno w laboratoriach, jak i w przemyśle. Przede wszystkim operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi urządzenia oraz zasad bezpieczeństwa związanych z pracą z substancjami chemicznymi. Ważne jest noszenie odpowiedniego sprzętu ochronnego, takiego jak rękawice, gogle ochronne czy maski przeciwgazowe, aby minimalizować ryzyko kontaktu z niebezpiecznymi oparami lub substancjami chemicznymi. Należy również zapewnić odpowiednią wentylację pomieszczenia, w którym znajduje się destylarka; unikanie gromadzenia się oparów chemicznych jest kluczowe dla zdrowia pracowników. Regularne przeglądy techniczne urządzenia oraz jego konserwacja pozwolą na wykrycie ewentualnych usterek zanim staną się one zagrożeniem dla bezpieczeństwa.