Budowa maszyn roboczych to złożony proces, który wymaga zrozumienia wielu podstawowych elementów. Każda maszyna robocza składa się z kilku kluczowych komponentów, które współpracują ze sobą w celu wykonania określonych zadań. Wśród najważniejszych elementów można wymienić silnik, który jest źródłem napędu, oraz układ przeniesienia napędu, który przekazuje moc na odpowiednie części maszyny. Kolejnym istotnym elementem jest podwozie, które zapewnia stabilność i mobilność maszyny. W przypadku maszyn stacjonarnych ważne są również fundamenty, na których są one osadzone. Dodatkowo, maszyny robocze często wyposażone są w różnorodne narzędzia i akcesoria, które umożliwiają im wykonywanie konkretnych operacji. W zależności od przeznaczenia maszyny, jej budowa może się znacznie różnić. Na przykład, w przypadku koparek kluczowym elementem jest ramię z łyżką, podczas gdy w przypadku dźwigów istotna jest wieża i mechanizm podnoszenia.

Jakie są najczęstsze zastosowania maszyn roboczych

Maszyny robocze znajdują zastosowanie w wielu różnych branżach i dziedzinach życia. Ich wszechstronność sprawia, że są niezastąpione w budownictwie, rolnictwie, przemyśle oraz wielu innych sektorach. W budownictwie używa się ich do wykonywania ciężkich prac ziemnych, takich jak wykopy czy transport materiałów budowlanych. Koparki, ładowarki i dźwigi to tylko niektóre z maszyn wykorzystywanych w tej branży. W rolnictwie maszyny robocze wspierają procesy uprawy i zbioru plonów. Traktory, kombajny czy siewniki to przykłady urządzeń, które znacznie ułatwiają pracę rolników. W przemyśle natomiast maszyny te służą do automatyzacji procesów produkcyjnych oraz montażowych, co zwiększa efektywność i redukuje koszty produkcji. Oprócz tego maszyny robocze mają również zastosowanie w logistyce i transporcie, gdzie używa się ich do załadunku i rozładunku towarów.

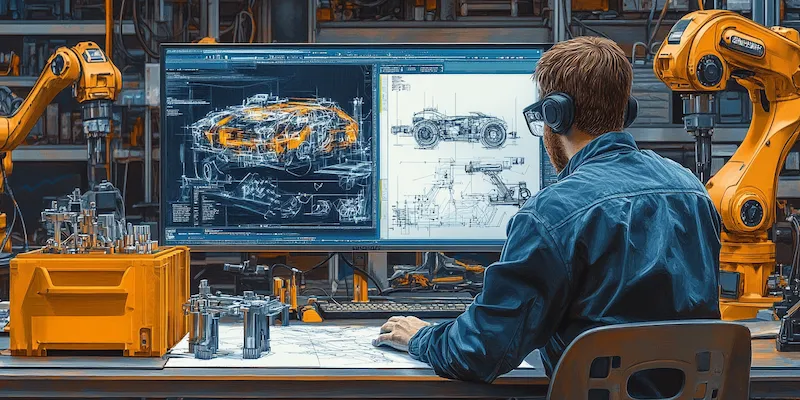

Jakie są nowoczesne technologie w budowie maszyn roboczych

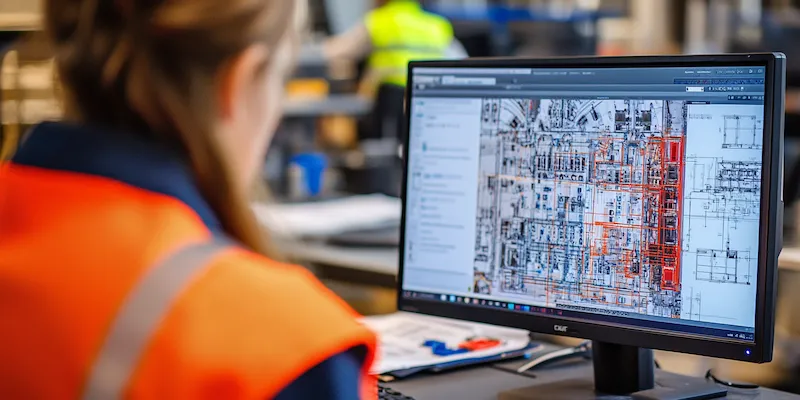

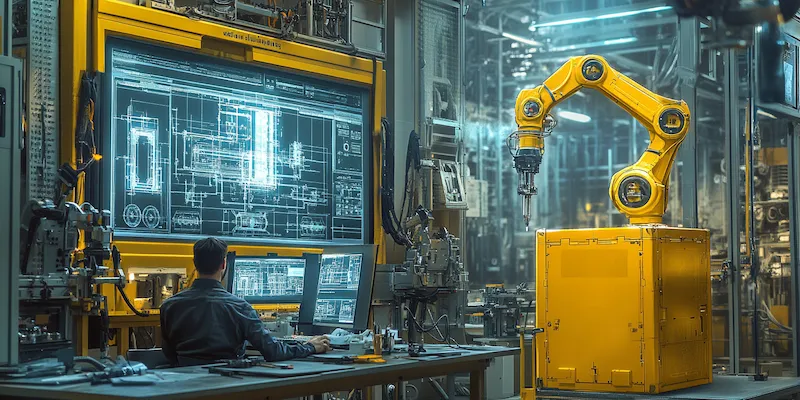

Nowoczesne technologie mają ogromny wpływ na budowę maszyn roboczych, co pozwala na ich ciągły rozwój i udoskonalanie. W ostatnich latach obserwuje się wzrost zastosowania zaawansowanych materiałów kompozytowych oraz lekkich stopów metali, które przyczyniają się do zmniejszenia masy maszyn przy jednoczesnym zachowaniu ich wytrzymałości. Ponadto technologia cyfrowa odgrywa kluczową rolę w projektowaniu i produkcji maszyn roboczych. Dzięki wykorzystaniu oprogramowania CAD możliwe jest tworzenie precyzyjnych modeli 3D, co znacząco ułatwia proces inżynieryjny oraz pozwala na szybsze prototypowanie. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych również wpływa na jakość i efektywność produkcji maszyn roboczych. Dodatkowo rozwój technologii IoT (Internet of Things) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności i stanu technicznego. To z kolei pozwala na szybsze diagnozowanie problemów oraz planowanie konserwacji.

Jakie są najważniejsze trendy w budowie maszyn roboczych

W ostatnich latach można zauważyć kilka istotnych trendów w budowie maszyn roboczych, które kształtują przyszłość tej branży. Jednym z nich jest rosnąca potrzeba automatyzacji procesów oraz wdrażania inteligentnych rozwiązań technologicznych. Maszyny wyposażone w systemy autonomiczne mogą samodzielnie wykonywać skomplikowane zadania bez potrzeby interwencji operatora, co zwiększa efektywność pracy oraz bezpieczeństwo na placu budowy czy w zakładzie przemysłowym. Kolejnym ważnym trendem jest dążenie do zrównoważonego rozwoju poprzez stosowanie ekologicznych materiałów oraz technologii energooszczędnych. Producenci coraz częściej inwestują w badania nad alternatywnymi źródłami energii dla swoich maszyn, takimi jak energia elektryczna czy hybrydowe układy napędowe. Warto również zwrócić uwagę na rozwój technologii cyfrowych oraz analityki danych, które pozwalają na lepsze zarządzanie flotą maszyn oraz optymalizację procesów produkcyjnych. Trend ten sprzyja również zwiększeniu bezpieczeństwa pracy dzięki zastosowaniu systemów monitorujących oraz analizy ryzyka.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak regulacje stają się coraz bardziej rygorystyczne, producenci muszą inwestować w badania i rozwój, aby zapewnić zgodność swoich produktów z wymaganiami prawnymi. Kolejnym istotnym wyzwaniem jest rosnąca konkurencja na rynku, co zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji. Wysoka jakość maszyn roboczych jest niezbędna, aby utrzymać pozycję na rynku, a to wymaga zastosowania nowoczesnych technologii oraz innowacyjnych rozwiązań. Dodatkowo, problemy związane z dostępnością surowców oraz ich cenami mogą wpływać na proces produkcji, co wymaga elastyczności i umiejętności dostosowywania się do zmieniających się warunków rynkowych.

Jakie są najnowsze innowacje w budowie maszyn roboczych

Najnowsze innowacje w budowie maszyn roboczych koncentrują się na zwiększeniu wydajności, bezpieczeństwa oraz komfortu użytkowania. W ostatnich latach znaczną popularność zdobyły maszyny wyposażone w systemy automatycznego sterowania, które pozwalają na precyzyjne wykonywanie zadań bez potrzeby stałej interwencji operatora. Takie rozwiązania są szczególnie przydatne w trudnych warunkach pracy, gdzie precyzja i niezawodność są kluczowe. Dodatkowo, rozwój technologii dronów oraz robotów autonomicznych otwiera nowe możliwości w zakresie monitorowania i zarządzania pracami budowlanymi. Innowacyjne systemy telematyczne umożliwiają zbieranie danych o pracy maszyn w czasie rzeczywistym, co pozwala na lepsze zarządzanie flotą oraz optymalizację procesów. W kontekście ekologii warto wspomnieć o rosnącym zainteresowaniu elektrycznymi i hybrydowymi układami napędowymi, które przyczyniają się do redukcji emisji spalin oraz hałasu. Producenci maszyn roboczych coraz częściej wdrażają również technologie związane z recyklingiem materiałów oraz zrównoważonym rozwojem, co ma na celu minimalizację negatywnego wpływu na środowisko naturalne.

Jakie są różnice między różnymi typami maszyn roboczych

Różnorodność maszyn roboczych sprawia, że każda z nich ma swoje unikalne cechy i zastosowania. Na przykład maszyny budowlane, takie jak koparki czy ładowarki, są projektowane głównie do wykonywania ciężkich prac ziemnych oraz transportu materiałów budowlanych. Ich konstrukcja skupia się na mocy silnika oraz wydajności hydrauliki. Z kolei maszyny rolnicze, takie jak traktory czy kombajny, muszą być dostosowane do specyficznych warunków pracy w terenie oraz do różnych rodzajów upraw. W przypadku tych maszyn kluczowe znaczenie ma ich wszechstronność oraz możliwość łatwej wymiany narzędzi roboczych. W przemyśle natomiast maszyny robocze często charakteryzują się dużą precyzją oraz szybkością działania, co jest niezbędne w procesach produkcyjnych. Automatyzacja i robotyzacja stają się coraz bardziej powszechne w tej dziedzinie, co pozwala na zwiększenie efektywności produkcji i redukcję kosztów. Różnice te wynikają z odmiennych wymagań stawianych przed poszczególnymi typami maszyn oraz ich specyfiką działania.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz zwiększenie zastosowania sztucznej inteligencji w projektowaniu i obsłudze maszyn. Dzięki temu możliwe będzie tworzenie bardziej zaawansowanych systemów sterowania, które będą potrafiły samodzielnie podejmować decyzje na podstawie analizy danych zebranych podczas pracy maszyny. Kolejnym ważnym trendem jest rozwój technologii związanych z ekologicznymi źródłami energii oraz dążenie do minimalizacji wpływu maszyn na środowisko naturalne. Producenci będą coraz bardziej skupić się na tworzeniu urządzeń energooszczędnych oraz wykorzystujących alternatywne źródła energii, takie jak energia słoneczna czy biopaliwa. Również rozwój technologii 5G może przyczynić się do poprawy komunikacji między maszynami a systemami zarządzania flotą, co umożliwi lepsze monitorowanie ich pracy i optymalizację procesów operacyjnych.

Jakie są zasady bezpieczeństwa przy obsłudze maszyn roboczych

Bezpieczeństwo przy obsłudze maszyn roboczych jest niezwykle istotnym zagadnieniem zarówno dla operatorów, jak i dla osób znajdujących się w pobliżu miejsca pracy. Przede wszystkim każdy operator powinien przejść odpowiednie szkolenie dotyczące obsługi konkretnej maszyny oraz zasad bezpieczeństwa obowiązujących w danym miejscu pracy. Ważne jest również stosowanie osobistych środków ochrony zdrowia, takich jak kaski ochronne, okulary ochronne czy rękawice, które mogą znacznie zmniejszyć ryzyko urazów. Przed rozpoczęciem pracy należy zawsze dokładnie sprawdzić stan techniczny maszyny oraz upewnić się, że wszystkie zabezpieczenia działają prawidłowo. Operatorzy powinni być świadomi otaczającego ich środowiska i zachować szczególną ostrożność podczas pracy w pobliżu innych osób lub pojazdów. Warto również przestrzegać zasad dotyczących transportu materiałów oraz korzystania z narzędzi dodatkowych, aby uniknąć niebezpiecznych sytuacji. Regularne przeglądy techniczne maszyn są niezbędne dla zapewnienia ich sprawności oraz bezpieczeństwa użytkowania.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie czy zastosowane technologie. Na początku procesu budowy należy uwzględnić koszty projektowania i inżynieryjnego opracowania maszyny, które mogą obejmować wynagrodzenia dla specjalistów zajmujących się konstrukcją oraz zakup oprogramowania CAD czy symulacyjnego. Następnie pojawiają się koszty materiałów potrzebnych do produkcji maszyny – ich cena może znacznie różnić się w zależności od rodzaju użytych surowców oraz ich dostępności na rynku. Koszt produkcji obejmuje także wydatki związane z zatrudnieniem pracowników fabrycznych oraz eksploatacją zakładów produkcyjnych. Po zakończeniu budowy należy również uwzględnić koszty związane z testowaniem maszyny oraz jej certyfikacją zgodnie z obowiązującymi normami bezpieczeństwa i jakości.