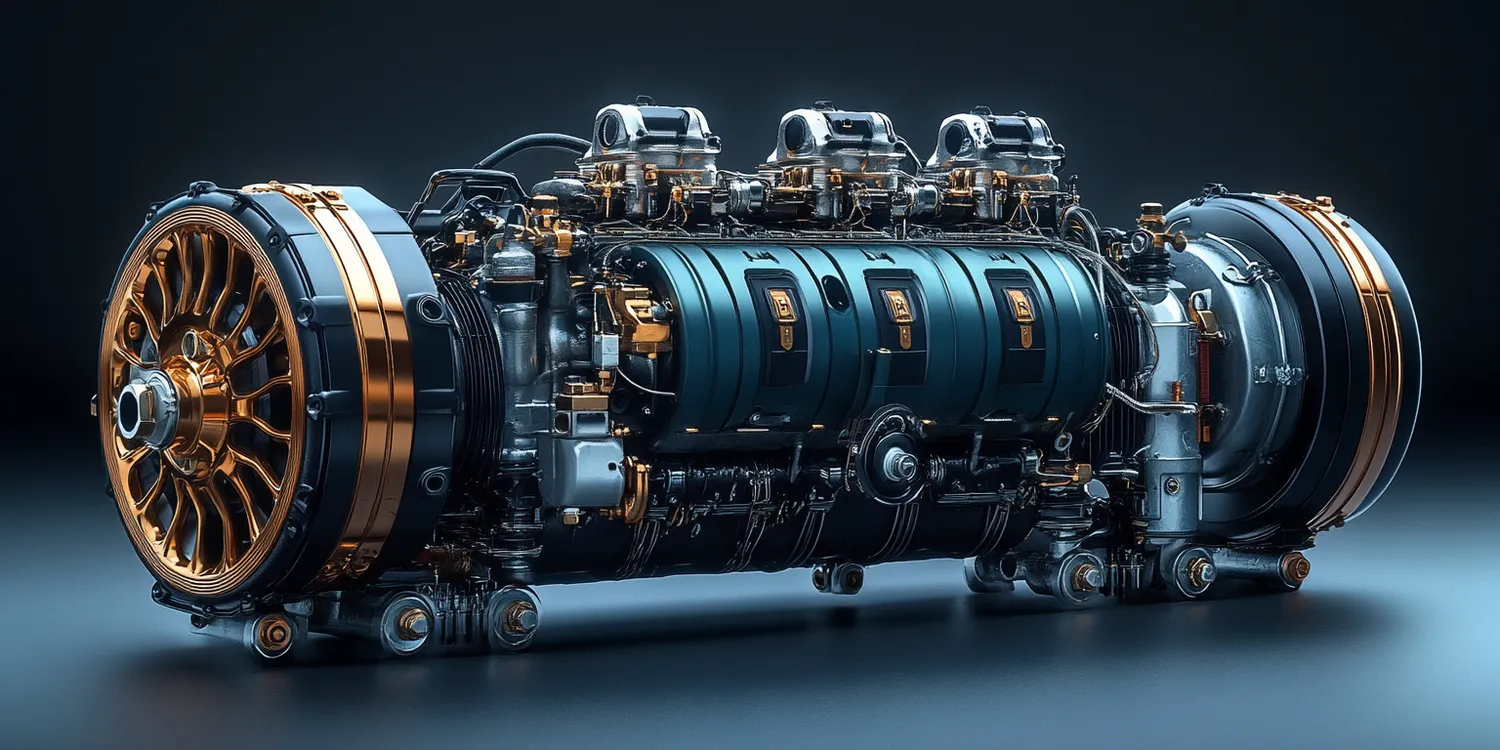

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę dla całej maszyny. Zazwyczaj składa się ona z ramy, która musi być wystarczająco mocna, aby wytrzymać obciążenia związane z pracą maszyny. Kolejnym istotnym elementem są napędy, które mogą być elektryczne lub hydrauliczne, a ich wybór zależy od specyfiki zastosowania. Ważne jest również odpowiednie dobranie układów sterowania, które umożliwiają precyzyjne zarządzanie procesem produkcyjnym. W nowoczesnych maszynach często stosuje się systemy automatyzacji, co pozwala na zwiększenie efektywności i redukcję błędów ludzkich. Dodatkowo, nie można zapominać o komponentach takich jak czujniki czy systemy bezpieczeństwa, które mają kluczowe znaczenie dla ochrony operatorów oraz samej maszyny.

Jakie materiały są używane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, odporności na zużycie oraz właściwości mechanicznych. Najczęściej wykorzystywanym materiałem jest stal, która dzięki swojej wysokiej wytrzymałości i elastyczności znajduje zastosowanie w wielu elementach konstrukcyjnych. W przypadku części narażonych na intensywne zużycie często stosuje się stopy metali lub materiały kompozytowe, które charakteryzują się lepszymi właściwościami ściernymi. W ostatnich latach coraz większą popularność zdobywają także tworzywa sztuczne, które są lekkie i odporne na korozję, co czyni je idealnym rozwiązaniem w niektórych aplikacjach. Wybór materiału zależy również od warunków pracy maszyny oraz jej przeznaczenia. Na przykład w branży spożywczej preferowane są materiały łatwe do czyszczenia i odporne na działanie substancji chemicznych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

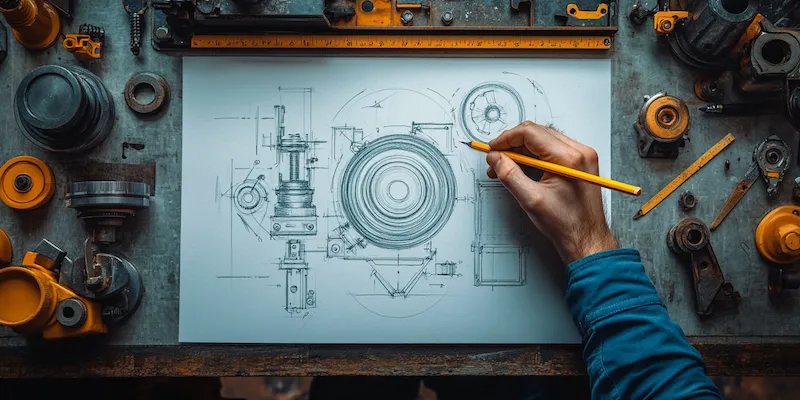

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji procesu produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które pozwala inżynierom na tworzenie szczegółowych modeli 3D maszyn przed ich fizycznym wytworzeniem. Dzięki temu możliwe jest wykrywanie potencjalnych problemów już na etapie projektowania, co znacząco redukuje koszty związane z późniejszymi poprawkami. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów o unikalnych kształtach. W ostatnich latach coraz częściej stosuje się także technologie automatyzacji i robotyzacji, które pozwalają na zwiększenie wydajności linii produkcyjnych oraz minimalizację błędów ludzkich. Systemy te mogą być zintegrowane z zaawansowanymi algorytmami analizy danych, co umożliwia optymalizację procesów produkcyjnych w czasie rzeczywistym.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Podczas budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu produkcji. Jednym z najczęstszych problemów jest niewłaściwy dobór materiałów, co może prowadzić do szybkiego zużycia się komponentów lub ich awarii w trakcie eksploatacji. Innym istotnym zagadnieniem jest błędne zaprojektowanie układów mechanicznych lub elektronicznych, co może skutkować nieprawidłowym działaniem maszyny lub jej całkowitym unieruchomieniem. Często zdarzają się także problemy związane z integracją różnych systemów automatyzacji oraz sterowania, co może prowadzić do trudności w synchronizacji pracy poszczególnych elementów maszyny. Dodatkowo nieodpowiednia kalibracja urządzeń pomiarowych może skutkować błędnymi danymi, co wpływa na jakość produktów finalnych.

Jakie są kluczowe etapy budowy maszyn produkcyjnych

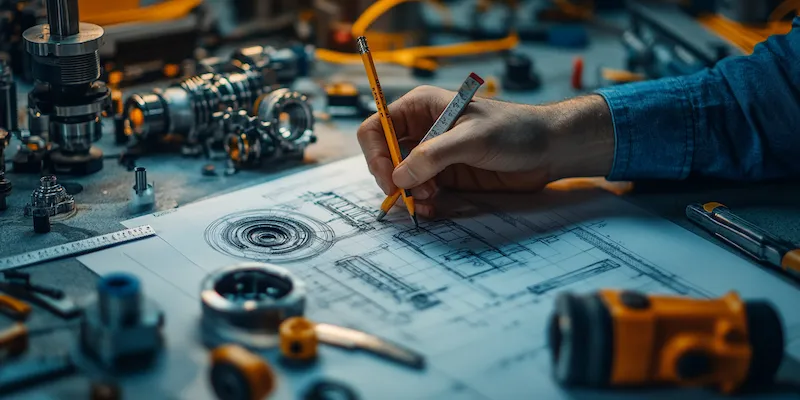

Budowa maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby zapewnić sukces całego projektu. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki procesu produkcyjnego, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Następnie następuje faza projektowania, w której inżynierowie opracowują szczegółowe plany konstrukcyjne oraz schematy układów mechanicznych i elektronicznych. W tym etapie często korzysta się z technologii CAD, co umożliwia wizualizację projektu oraz identyfikację potencjalnych problemów. Po zakończeniu fazy projektowania przystępuje się do produkcji komponentów, co może obejmować zarówno obróbkę metali, jak i wytwarzanie elementów z tworzyw sztucznych. Kolejnym krokiem jest montaż maszyny, który wymaga precyzyjnego łączenia poszczególnych elementów oraz ich kalibracji. Po zakończeniu montażu przeprowadza się testy funkcjonalne, które mają na celu sprawdzenie poprawności działania maszyny oraz jej zgodności z wymaganiami klienta.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn pod wieloma względami, co wpływa na ich konstrukcję oraz zastosowanie. Przede wszystkim maszyny produkcyjne są zaprojektowane z myślą o wykonywaniu konkretnych procesów produkcyjnych, takich jak obróbka materiałów, montaż czy pakowanie. W przeciwieństwie do maszyn ogólnego przeznaczenia, które mogą być wykorzystywane w różnych branżach i do różnych zadań, maszyny produkcyjne są często dostosowywane do specyficznych potrzeb danego zakładu lub linii produkcyjnej. Kolejną istotną różnicą jest stopień automatyzacji – nowoczesne maszyny produkcyjne często wyposażone są w zaawansowane systemy sterowania i automatyzacji, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dodatkowo maszyny produkcyjne muszą spełniać określone normy jakości oraz bezpieczeństwa, co może wpływać na ich konstrukcję i materiały użyte do budowy.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele nowych trendów, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój technologii przemysłu 4.0, która integruje Internet rzeczy (IoT) z systemami automatyzacji i analizy danych. Dzięki temu możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym oraz optymalizacja procesów na podstawie zebranych danych. Innym istotnym trendem jest rosnące znaczenie zrównoważonego rozwoju i ekologii w budowie maszyn. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz wdrażają rozwiązania mające na celu minimalizację odpadów i zużycia energii. Warto również zwrócić uwagę na rozwój robotyzacji procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. W kontekście zmieniających się potrzeb rynku coraz większą rolę odgrywa także elastyczność maszyn – producenci starają się projektować urządzenia, które mogą być łatwo dostosowywane do różnych produktów i procesów.

Jakie umiejętności są potrzebne w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego realizowania projektów. Kluczową umiejętnością jest znajomość zasad inżynierii mechanicznej oraz elektronicznej, co pozwala na projektowanie i analizowanie układów mechanicznych oraz systemów sterowania. Współczesna budowa maszyn wymaga także umiejętności obsługi zaawansowanych narzędzi CAD oraz programowania systemów automatyki przemysłowej. Ponadto ważne jest posiadanie wiedzy z zakresu materiałoznawstwa, co umożliwia dobór odpowiednich materiałów do konstrukcji maszyn. Umiejętności analityczne są również istotne – inżynierowie muszą potrafić ocenić wydajność projektowanych rozwiązań oraz identyfikować potencjalne problemy już na etapie projektowania. Dodatkowo umiejętności interpersonalne są niezbędne do efektywnej współpracy w zespołach projektowych oraz komunikacji z klientami i dostawcami.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego koszty. Jednym z głównych wyzwań jest dynamicznie zmieniające się otoczenie rynkowe, które wymusza szybkie dostosowywanie się producentów do nowych trendów i technologii. W związku z tym inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projektach nawet na późniejszych etapach realizacji. Kolejnym istotnym wyzwaniem jest zarządzanie ryzykiem związanym z awariami lub błędami w projekcie – każdy błąd może prowadzić do opóźnień lub dodatkowych kosztów związanych z poprawkami. Dodatkowo konieczność spełniania rygorystycznych norm jakościowych i bezpieczeństwa może stanowić dodatkowe obciążenie dla zespołów projektowych. Wreszcie współpraca z dostawcami komponentów również może być źródłem problemów – opóźnienia w dostawach lub niska jakość materiałów mogą negatywnie wpłynąć na cały proces budowy maszyny.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich rola jest kluczowa dla efektywności procesów wytwórczych. W przemyśle motoryzacyjnym maszyny te służą do montażu pojazdów oraz obróbki części metalowych – wykorzystuje się tu zarówno roboty przemysłowe jak i automatyczne linie montażowe. W branży spożywczej maszyny produkcyjne odpowiadają za pakowanie produktów, sortowanie surowców czy ich przetwarzanie – tutaj szczególnie ważne są normy sanitarno-epidemiologiczne dotyczące higieny pracy urządzeń. W sektorze elektronicznym maszyny te wykorzystywane są do montażu podzespołów elektronicznych oraz testowania gotowych produktów – precyzyjność i niezawodność tych urządzeń mają kluczowe znaczenie dla jakości finalnego produktu. Również w przemyśle tekstylnym maszyny odgrywają istotną rolę – służą one do szycia odzieży czy obróbki tkanin.