Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą w celu efektywnego wykorzystania energii sprężonego powietrza. Główne komponenty to kompresory, zawory, siłowniki oraz systemy sterowania. Kompresory są odpowiedzialne za sprężanie powietrza, co pozwala na gromadzenie energii w postaci ciśnienia. Zawory natomiast regulują przepływ powietrza, umożliwiając precyzyjne sterowanie pracą maszyny. Siłowniki pneumatyczne przekształcają energię sprężonego powietrza w ruch mechaniczny, co jest kluczowe w wielu aplikacjach przemysłowych. Systemy sterowania, często zintegrowane z elektroniką, pozwalają na automatyzację procesów i zwiększenie efektywności działania maszyn. Warto również zwrócić uwagę na elementy pomocnicze, takie jak filtry czy osuszacze, które zapewniają czystość i odpowiednią jakość powietrza w systemie.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne cieszą się dużą popularnością w różnych branżach przemysłowych ze względu na swoje liczne zalety. Przede wszystkim charakteryzują się one dużą mocą przy stosunkowo niewielkich rozmiarach, co sprawia, że są niezwykle efektywne w zastosowaniach wymagających dużej siły. Dodatkowo, ich działanie opiera się na sprężonym powietrzu, co czyni je bezpiecznymi dla środowiska oraz użytkowników. Maszyny te są również łatwe w obsłudze i konserwacji, a ich koszt eksploatacji jest relatywnie niski. Niemniej jednak istnieją także pewne wady związane z ich użytkowaniem. Jednym z głównych problemów jest konieczność posiadania odpowiedniego systemu sprężania powietrza oraz jego uzdatniania, co może wiązać się z dodatkowymi kosztami inwestycyjnymi. Ponadto, maszyny pneumatyczne mogą być mniej precyzyjne niż ich elektryczne odpowiedniki, co może stanowić ograniczenie w niektórych zastosowaniach.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu dzięki swojej wszechstronności i efektywności. W przemyśle motoryzacyjnym wykorzystywane są do montażu i demontażu części samochodowych oraz do wykonywania prac związanych z lakierowaniem i obróbką powierzchni. W branży spożywczej maszyny pneumatyczne służą do pakowania produktów oraz transportu materiałów sypkich. W przemyśle budowlanym znajdują zastosowanie w narzędziach takich jak młoty udarowe czy wiertarki pneumatyczne, które pozwalają na szybkie i efektywne wykonywanie prac budowlanych. Również w logistyce maszyny te odgrywają istotną rolę, umożliwiając automatyzację procesów magazynowych poprzez systemy transportu pneumatycznego. Dzięki swojej elastyczności i możliwości dostosowania do różnych warunków pracy, maszyny pneumatyczne stają się coraz bardziej popularnym rozwiązaniem w nowoczesnych zakładach produkcyjnych oraz magazynach.

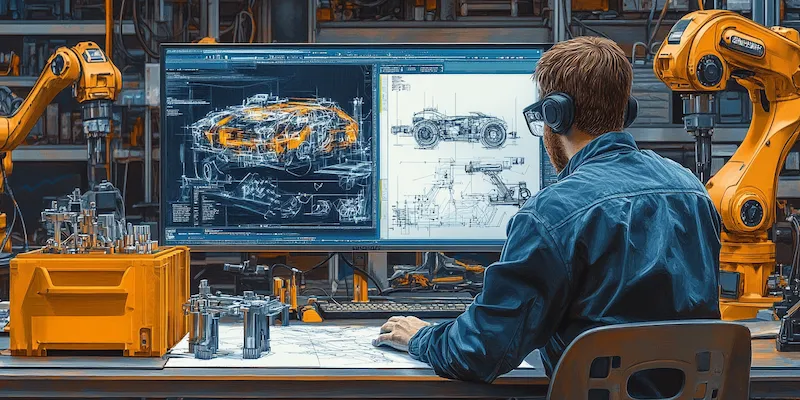

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach budowa maszyn pneumatycznych uległa znacznym zmianom dzięki rozwojowi nowoczesnych technologii. Wprowadzenie zaawansowanych materiałów kompozytowych oraz innowacyjnych rozwiązań konstrukcyjnych przyczyniło się do zwiększenia wydajności i niezawodności tych urządzeń. Automatyka przemysłowa oraz systemy sterowania oparte na mikroprocesorach umożliwiają precyzyjne zarządzanie procesami zachodzącymi w maszynach pneumatycznych. Dzięki temu możliwe jest osiąganie lepszych parametrów pracy oraz szybsze reagowanie na zmieniające się warunki produkcji. Dodatkowo rozwój technologii Internetu rzeczy (IoT) pozwala na monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim nastąpią, co znacząco zwiększa bezpieczeństwo i efektywność operacyjną zakładów przemysłowych. Wprowadzenie inteligentnych systemów diagnostycznych oraz analitycznych umożliwia optymalizację procesów produkcyjnych oraz redukcję kosztów eksploatacji maszyn pneumatycznych.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Mimo licznych zalet maszyn pneumatycznych, ich użytkowanie wiąże się również z pewnymi problemami technicznymi, które mogą wpływać na wydajność pracy oraz bezpieczeństwo operacji. Jednym z najczęstszych problemów jest nieszczelność układu pneumatycznego, która prowadzi do utraty ciśnienia i obniżenia efektywności działania maszyny. Nieszczelności mogą występować zarówno w połączeniach rurkowych jak i uszczelkach, dlatego regularna konserwacja i kontrola stanu technicznego układu jest niezbędna dla zapewnienia prawidłowego funkcjonowania urządzeń. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia elementów roboczych maszyn oraz obniżenia jakości produkcji. Dlatego ważne jest stosowanie filtrów oraz osuszaczy powietrza w celu zapewnienia odpowiedniej jakości medium roboczego. Problemy z wydajnością mogą również wynikać z niewłaściwego doboru komponentów lub błędnej konfiguracji systemu sterowania, co podkreśla znaczenie fachowej wiedzy przy projektowaniu i wdrażaniu rozwiązań pneumatycznych.

Jakie są kluczowe zasady eksploatacji maszyn pneumatycznych

Aby maszyny pneumatyczne mogły działać w sposób efektywny i niezawodny, istotne jest przestrzeganie kilku kluczowych zasad ich eksploatacji. Przede wszystkim, regularna konserwacja jest niezbędna do utrzymania optymalnych parametrów pracy urządzeń. Obejmuje to kontrolę stanu technicznego wszystkich komponentów, takich jak kompresory, zawory oraz siłowniki. Warto również przeprowadzać okresowe przeglądy systemów filtracyjnych i osuszających, aby zapewnić odpowiednią jakość sprężonego powietrza. Kolejnym ważnym aspektem jest właściwe szkolenie personelu obsługującego maszyny pneumatyczne. Pracownicy powinni być dobrze zaznajomieni z zasadami działania urządzeń oraz procedurami bezpieczeństwa, co pozwoli na uniknięcie wielu problemów związanych z niewłaściwą obsługą. Niezwykle istotne jest także monitorowanie parametrów pracy maszyn, takich jak ciśnienie czy temperatura, co pozwala na wczesne wykrywanie ewentualnych usterek.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń wykorzystywanych w przemyśle do wykonywania prac mechanicznych, jednak różnią się one zasadniczo pod względem zastosowanego medium roboczego oraz sposobu działania. Maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, co czyni je lżejszymi i bardziej mobilnymi. Dzięki temu są idealne do zastosowań wymagających dużej prędkości i elastyczności. Z drugiej strony, maszyny hydrauliczne działają na zasadzie cieczy pod ciśnieniem, co pozwala im generować znacznie większe siły. To sprawia, że są one bardziej odpowiednie do zadań wymagających dużej mocy, takich jak prace budowlane czy przemysł ciężki. Warto również zauważyć, że maszyny pneumatyczne są zazwyczaj prostsze w budowie i tańsze w eksploatacji niż ich hydrauliczne odpowiedniki. Jednakże ich ograniczenia w zakresie generowania siły mogą być istotnym czynnikiem przy wyborze odpowiedniej technologii do konkretnego zadania.

Jakie innowacje wpływają na rozwój maszyn pneumatycznych

Rozwój technologii ma ogromny wpływ na ewolucję maszyn pneumatycznych, a innowacje w tej dziedzinie przyczyniają się do zwiększenia ich wydajności oraz funkcjonalności. Jednym z kluczowych trendów jest integracja systemów pneumatycznych z technologią Internetu rzeczy (IoT), co pozwala na zdalne monitorowanie i zarządzanie pracą maszyn. Dzięki temu możliwe jest zbieranie danych o ich stanie technicznym oraz analizowanie wydajności operacyjnej w czasie rzeczywistym. Innowacyjne rozwiązania obejmują także rozwój inteligentnych czujników, które mogą automatycznie dostosowywać parametry pracy maszyn do zmieniających się warunków produkcji. Ponadto coraz częściej stosuje się materiały kompozytowe i lekkie stopy metali w budowie komponentów pneumatycznych, co przekłada się na zmniejszenie masy urządzeń oraz ich większą odporność na uszkodzenia mechaniczne. Wprowadzenie zaawansowanych systemów sterowania opartych na sztucznej inteligencji umożliwia optymalizację procesów produkcyjnych oraz redukcję kosztów operacyjnych.

Jakie są perspektywy rozwoju technologii pneumatycznej

Perspektywy rozwoju technologii pneumatycznej są obiecujące, zwłaszcza w kontekście rosnącego zapotrzebowania na efektywne i ekologiczne rozwiązania w przemyśle. W miarę jak przedsiębiorstwa dążą do zwiększenia wydajności produkcji oraz redukcji kosztów operacyjnych, technologie pneumatyczne będą odgrywać coraz większą rolę w automatyzacji procesów przemysłowych. Wzrost znaczenia zrównoważonego rozwoju oraz ochrony środowiska sprawia, że maszyny wykorzystujące sprężone powietrze stają się atrakcyjną alternatywą dla tradycyjnych rozwiązań opartych na energii elektrycznej czy hydraulice. Dodatkowo rozwój technologii cyfrowych umożliwi dalszą automatyzację procesów monitorowania i zarządzania maszynami pneumatycznymi, co przyczyni się do poprawy ich efektywności oraz niezawodności. Możliwość integracji systemów pneumatycznych z innymi technologiami przemysłowymi otworzy nowe możliwości zastosowań w różnych branżach, takich jak logistyka, produkcja czy branża spożywcza.

Jakie są najważniejsze trendy w projektowaniu maszyn pneumatycznych

W projektowaniu maszyn pneumatycznych obserwuje się kilka istotnych trendów, które mają wpływ na ich funkcjonalność oraz efektywność działania. Jednym z najważniejszych trendów jest dążenie do minimalizacji rozmiarów urządzeń przy jednoczesnym zwiększeniu ich wydajności. Dzięki zastosowaniu nowoczesnych materiałów kompozytowych oraz zaawansowanych technologii produkcji możliwe jest tworzenie mniejszych i lżejszych komponentów bez utraty ich wytrzymałości i niezawodności. Kolejnym istotnym trendem jest automatyzacja procesów projektowania i produkcji maszyn pneumatycznych, co pozwala na szybsze wdrażanie innowacyjnych rozwiązań oraz lepsze dostosowanie produktów do potrzeb klientów. Zwiększenie znaczenia ergonomii w projektowaniu urządzeń sprawia, że producenci zwracają uwagę na komfort użytkowników oraz łatwość obsługi maszyn. Również rozwój technologii cyfrowych prowadzi do integracji systemów pneumatycznych z rozwiązaniami IoT oraz sztucznej inteligencji, co umożliwia lepsze zarządzanie procesami produkcyjnymi oraz monitorowanie stanu technicznego urządzeń w czasie rzeczywistym.

Jakie są kluczowe wyzwania dla branży maszyn pneumatycznych

Branża maszyn pneumatycznych stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój i konkurencyjność na rynku. Jednym z głównych wyzwań jest konieczność dostosowania się do rosnących wymagań dotyczących efektywności energetycznej oraz ochrony środowiska. Producenci muszą inwestować w technologie umożliwiające zmniejszenie zużycia energii przez maszyny pneumatyczne oraz ograniczenie emisji szkodliwych substancji podczas ich eksploatacji. Innym istotnym wyzwaniem jest rosnąca konkurencja ze strony innych technologii mechanicznych, takich jak hydraulika czy napędy elektryczne, które mogą oferować lepsze parametry wydajnościowe lub niższe koszty eksploatacji. Dodatkowo branża musi zmierzyć się z problemem starzejącego się personelu technicznego oraz brakiem wykwalifikowanych pracowników zdolnych do obsługi nowoczesnych systemów automatyki przemysłowej związanych z technologią pneumatyczną.