Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od wcześniejszych etapów, takich jak mechanizacja czy automatyzacja, Przemysł 4.0 wprowadza zaawansowane technologie cyfrowe, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza danych. Te innowacje pozwalają na bardziej efektywne zarządzanie produkcją, zwiększenie elastyczności oraz optymalizację procesów. W praktyce oznacza to, że maszyny mogą komunikować się ze sobą oraz z systemami zarządzania, co prowadzi do szybszego podejmowania decyzji i lepszego dostosowania produkcji do zmieniających się potrzeb rynku. W kontekście globalizacji i rosnącej konkurencji, wdrożenie rozwiązań związanych z Przemysłem 4.0 staje się kluczowe dla utrzymania konkurencyjności przedsiębiorstw na rynku.

Jakie technologie są kluczowe w przemyśle 4.0?

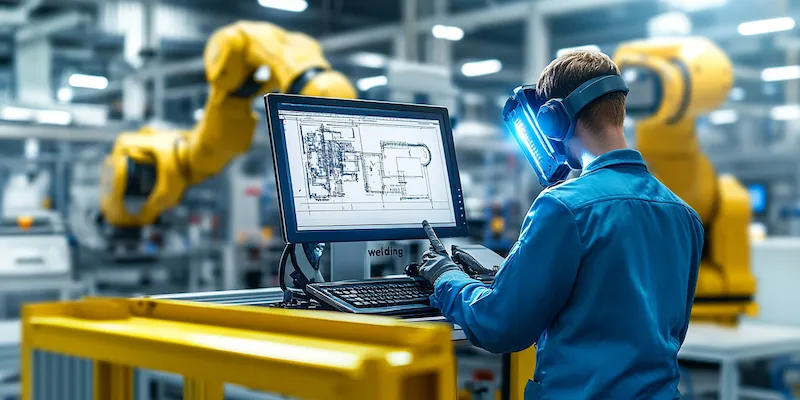

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Internet Rzeczy (IoT) jest jedną z najważniejszych innowacji, umożliwiającą połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która umożliwia automatyzację procesów decyzyjnych oraz przewidywanie awarii maszyn dzięki analizie danych historycznych. Robotyka również zyskuje na znaczeniu, zwłaszcza w kontekście współpracy robotów z ludźmi w tzw. środowisku cobotycznym. Dodatkowo, technologie takie jak big data i chmura obliczeniowa wspierają gromadzenie oraz przetwarzanie ogromnych ilości informacji, co pozwala na lepsze prognozowanie i planowanie produkcji.

Jakie korzyści przynosi wdrożenie przemysłu 4.0?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi szereg korzyści dla przedsiębiorstw działających w różnych branżach. Po pierwsze, zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację zbędnych działań, co przekłada się na oszczędności czasu i kosztów. Po drugie, dzięki lepszemu monitorowaniu i analizie danych możliwe jest szybsze reagowanie na zmiany w popycie oraz dostosowywanie produkcji do aktualnych potrzeb rynku. Kolejną zaletą jest poprawa jakości produktów i usług dzięki zastosowaniu zaawansowanych technologii kontrolujących procesy produkcyjne. Warto również zauważyć, że Przemysł 4.0 sprzyja innowacyjności oraz tworzeniu nowych modeli biznesowych, które mogą przyciągać klientów i zwiększać ich lojalność. Dodatkowo, integracja technologii cyfrowych może prowadzić do poprawy warunków pracy poprzez zmniejszenie obciążenia pracowników oraz zwiększenie ich bezpieczeństwa w miejscu pracy.

Jakie wyzwania stoją przed przemysłem 4.0?

Mimo licznych korzyści związanych z Przemysłem 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać podczas wdrażania tych nowoczesnych rozwiązań technologicznych. Jednym z głównych problemów jest konieczność inwestycji w infrastrukturę technologiczną oraz szkolenia pracowników, co może wiązać się z wysokimi kosztami początkowymi. Ponadto wiele firm boryka się z brakiem odpowiednich umiejętności cyfrowych wśród swojego personelu, co może hamować rozwój i efektywne wykorzystanie nowych technologii. Kwestie związane z bezpieczeństwem danych również stanowią istotne wyzwanie; rosnąca liczba połączonych urządzeń zwiększa ryzyko cyberataków oraz kradzieży danych. Dodatkowo przedsiębiorstwa muszą radzić sobie z problemem integracji różnych systemów informatycznych oraz urządzeń pochodzących od różnych producentów, co może prowadzić do komplikacji w zarządzaniu danymi i procesami produkcyjnymi.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi konkretne korzyści, które można zaobserwować w praktyce. W sektorze motoryzacyjnym wiele firm wykorzystuje technologie IoT do monitorowania stanu maszyn oraz optymalizacji procesów produkcyjnych. Przykładem może być fabryka, która dzięki czujnikom zbiera dane o wydajności maszyn i na bieżąco dostosowuje harmonogram produkcji, co pozwala na minimalizację przestojów. W branży spożywczej z kolei zastosowanie cyfrowych bliźniaków umożliwia symulację procesów pakowania i transportu, co prowadzi do lepszego zarządzania łańcuchem dostaw. W przemyśle chemicznym firmy korzystają z analizy danych do przewidywania awarii urządzeń, co pozwala na planowanie konserwacji i zmniejszenie ryzyka przestojów. W sektorze zdrowia technologie Przemysłu 4.0 mogą być wykorzystywane do monitorowania stanu pacjentów w czasie rzeczywistym, co zwiększa efektywność opieki medycznej.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z Przemysłem 4.0 pojawia się potrzeba nabycia nowych umiejętności przez pracowników oraz menedżerów. Kluczowe znaczenie mają kompetencje związane z technologiami cyfrowymi, takie jak programowanie, analiza danych czy zarządzanie projektami technologicznymi. Pracownicy powinni być również zaznajomieni z obsługą nowoczesnych narzędzi i systemów informatycznych, które wspierają procesy produkcyjne. Umiejętności interpersonalne stają się równie ważne, ponieważ współpraca między ludźmi a robotami wymaga zdolności do efektywnej komunikacji oraz rozwiązywania problemów w zespole. Dodatkowo umiejętność adaptacji do zmieniającego się środowiska pracy oraz otwartość na ciągłe uczenie się są kluczowe w kontekście dynamicznych zmian technologicznych. Firmy powinny inwestować w programy szkoleniowe oraz rozwój kompetencji swoich pracowników, aby mogli oni skutecznie funkcjonować w nowej rzeczywistości przemysłowej.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, a przyszłość przynosi wiele interesujących kierunków rozwoju, które mogą wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych przy użyciu sztucznej inteligencji i robotyki, co pozwoli na jeszcze większą efektywność i precyzję działań. Rozwój technologii blockchain może również odegrać istotną rolę w zapewnieniu bezpieczeństwa danych oraz transparentności łańcucha dostaw, co jest szczególnie ważne w kontekście rosnących wymagań konsumentów dotyczących pochodzenia produktów. Zrównoważony rozwój staje się coraz bardziej istotny; przedsiębiorstwa będą musiały dostosować swoje procesy do wymogów ekologicznych, co może prowadzić do innowacji w zakresie oszczędności energii i redukcji odpadów. Warto również zauważyć rosnącą rolę analizy danych i big data; umiejętność przetwarzania ogromnych ilości informacji stanie się kluczowa dla podejmowania decyzji strategicznych.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji produkcji przy użyciu pary wodnej i maszyn mechanicznych, natomiast druga rewolucja przyniosła elektryczność i masową produkcję dzięki taśmowym liniom montażowym. Trzecia rewolucja to era automatyzacji oparta na elektronice oraz komputerach, która umożliwiła zwiększenie wydajności produkcji poprzez zastosowanie systemów sterowania numerycznego. Przemysł 4.0 natomiast integruje wszystkie te elementy z nowoczesnymi technologiami cyfrowymi, takimi jak IoT czy AI, tworząc inteligentne fabryki zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Kolejną różnicą jest podejście do zarządzania; Przemysł 4.0 kładzie duży nacisk na elastyczność oraz personalizację produkcji, co pozwala na szybsze dostosowywanie się do zmieniających się potrzeb klientów.

Jakie są kluczowe wyzwania związane z transformacją cyfrową?

Transformacja cyfrowa związana z wdrażaniem Przemysłu 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić ten proces. Jednym z najważniejszych problemów jest opór ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy; zmiana mentalności i kultury organizacyjnej może być trudna i czasochłonna. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń pochodzących od różnych producentów; brak standardów może prowadzić do komplikacji w zarządzaniu danymi i procesami produkcyjnymi. Bezpieczeństwo danych to kolejny istotny temat; rosnąca liczba połączonych urządzeń zwiększa ryzyko cyberataków oraz kradzieży informacji, co wymaga wdrożenia odpowiednich zabezpieczeń oraz procedur ochrony danych osobowych i firmowych.

Jakie są kluczowe przykłady firm wdrażających przemysł 4.0?

Wiele znanych firm na całym świecie skutecznie wdraża rozwiązania związane z Przemysłem 4.0, co stanowi inspirację dla innych przedsiębiorstw. Na przykład Siemens, niemiecki gigant technologiczny, wykorzystuje cyfrowe bliźniaki w swoich fabrykach, co pozwala na symulację procesów produkcyjnych i optymalizację wydajności. Inna firma, General Electric, stosuje analitykę danych do monitorowania stanu maszyn w czasie rzeczywistym, co umożliwia przewidywanie awarii i planowanie konserwacji. W branży motoryzacyjnej Toyota wprowadza zaawansowane systemy zarządzania produkcją, które integrują dane z różnych źródeł, co pozwala na lepsze dostosowanie produkcji do potrzeb rynku. Firmy takie jak Bosch również inwestują w technologie IoT, aby zwiększyć efektywność swoich procesów produkcyjnych.